పాలికార్బోనేట్ను లోహపు స్థావరానికి అటాచ్ చేసే సమస్య వృత్తిపరమైన బిల్డర్లకు మాత్రమే కాకుండా, సాధారణ తోటమాలికి కూడా ఆందోళన కలిగిస్తుంది, ఎందుకంటే ఈ పదార్థం నుండే మీరు మీ మొక్కలకు నాణ్యమైన గ్రీన్హౌస్ తయారు చేయవచ్చు. వాస్తవానికి, అవసరమైన అన్ని చర్యల గురించి మీకు ముందుగానే తెలిస్తేనే మీరు సంతృప్తికరమైన ఫలితాన్ని పొందగలుగుతారు, కానీ దీనితో మేము ఇప్పుడు మీకు సహాయం చేస్తాము. పాలికార్బోనేట్ పదార్థాన్ని ఉపయోగించడం వల్ల కలిగే ప్రధాన ప్రయోజనాలను పరిశీలిద్దాం మరియు దానితో పనిచేసే సూక్ష్మ నైపుణ్యాలను జాగ్రత్తగా పరిశీలిద్దాం.

పాలికార్బోనేట్ను లోహపు స్థావరానికి అటాచ్ చేసే సమస్య వృత్తిపరమైన బిల్డర్లకు మాత్రమే కాకుండా, సాధారణ తోటమాలికి కూడా ఆందోళన కలిగిస్తుంది, ఎందుకంటే ఈ పదార్థం నుండే మీరు మీ మొక్కలకు నాణ్యమైన గ్రీన్హౌస్ తయారు చేయవచ్చు. వాస్తవానికి, అవసరమైన అన్ని చర్యల గురించి మీకు ముందుగానే తెలిస్తేనే మీరు సంతృప్తికరమైన ఫలితాన్ని పొందగలుగుతారు, కానీ దీనితో మేము ఇప్పుడు మీకు సహాయం చేస్తాము. పాలికార్బోనేట్ పదార్థాన్ని ఉపయోగించడం వల్ల కలిగే ప్రధాన ప్రయోజనాలను పరిశీలిద్దాం మరియు దానితో పనిచేసే సూక్ష్మ నైపుణ్యాలను జాగ్రత్తగా పరిశీలిద్దాం.

పాలికార్బోనేట్ ఉపయోగించడం వల్ల కలిగే ప్రయోజనాలు

పాలికార్బోనేట్ ఆధునిక కాలంలో అత్యంత ప్రాచుర్యం పొందిన పదార్థాలలో ఒకటిగా పరిగణించబడుతుంది. ఒక వ్యక్తిగత నిర్మాణంలో, తేనెగూడు రకాన్ని ప్రధానంగా ఉపయోగిస్తారు, అయితే అలంకార విభజనలను నిర్వహించడం మరియు ఇంటి లోపల గోడలను వేరు చేయడం, బిల్డర్లు ఎక్కువగా ఏకశిలా పాలికార్బోనేట్ను ఉపయోగిస్తారు.

ఈ పదార్థం యొక్క ప్రధాన ప్రయోజనాల్లో ఈ క్రిందివి ఉన్నాయి:

- చిన్న బరువు. ఆధునిక మార్కెట్లో ఇది దాని బలాన్ని ప్రభావితం చేయని సులభమైన రూఫింగ్ పదార్థం. 750x1500 mm పరిమాణంతో 2.5 సెం.మీ మందపాటి పాలికార్బోనేట్ ప్యానెల్ 200 కిలోల / m² లోడ్లను తట్టుకుంటుంది మరియు దీని బరువు 3.4 kg / m² కంటే ఎక్కువ కాదు.

- తక్కువ ఉష్ణ వాహకత. ఈ విషయంలో, పాలికార్బోనేట్ గాజుకు వ్యతిరేకంగా గెలుస్తుంది, ఎందుకంటే పదార్థం యొక్క గోడల మధ్య గాలి అంతరం ఉంది, ఇది వేడి మరియు చల్లని రెండింటినీ తక్కువగా నిర్వహిస్తుంది. ఫలితంగా, గ్రీన్హౌస్లో ఒక నిర్దిష్ట ఉష్ణోగ్రత సులభంగా నిర్వహించబడుతుంది.

- ఆప్టికల్ లక్షణాలు. కాంతి ప్రసారం పరంగా, వివరించిన పదార్థం గాజు కంటే ఏ విధంగానూ తక్కువ కాదు, మరియు కాంతి ప్రసారం 11-85% నుండి మారుతుంది. అంటే, మీరు కోరుకుంటే, మీరు ఇద్దరూ స్థలం యొక్క మంచి ప్రకాశాన్ని నిర్వహించవచ్చు మరియు దాదాపు పూర్తి నీడను సాధించవచ్చు. గాజులా కాకుండా, పాలికార్బోనేట్ షీట్లు అదనంగా ఒక ప్రత్యేక చిత్రంతో సరఫరా చేయబడతాయి, ఇవి మీ మొక్కలను హానికరమైన అతినీలలోహిత సౌర వికిరణం నుండి రక్షించగలవు.

- అధిక మన్నిక మరియు విశ్వసనీయత. యాంత్రిక ఒత్తిడికి పాలికార్బోనేట్ పదార్థం యొక్క నిరోధకత గాజు కంటే చాలా ఎక్కువగా ఉంటుంది, కాబట్టి ఇది తరచుగా సాయుధ మరియు రక్షణ గ్లేజింగ్లో ఉపయోగించబడుతుంది.

- ఉపయోగం యొక్క భద్రత. ఆపరేషన్ సమయంలో ఏదైనా నష్టాలు కనిపించినప్పటికీ, ప్రజలు మరియు మొక్కలు చీలికల నుండి రక్షించబడతాయి మరియు అధిక అగ్ని నిరోధకత మరియు తక్కువ బరువును పరిగణనలోకి తీసుకుంటే, నిర్మాణ సామగ్రి యొక్క ఏదైనా సమస్యకు మనకు దాదాపు ఖచ్చితమైన పరిష్కారం ఉంటుంది.

- కొలతలు మరియు మొత్తం కొలతలు. నేడు, వివిధ రకాల పాలికార్బోనేట్ ప్యానెల్లు అందుబాటులో ఉన్నాయి, ఇవి వేర్వేరు పరిమాణాలలో ఉంటాయి (ఉదాహరణకు, 1050х12000 మిమీ). అదే సమయంలో, వారి బరువు 44 కిలోలు మాత్రమే ఉంటుంది, మరియు నిర్మాణం యొక్క సంస్థాపనకు ఒక వ్యక్తి సరిపోతుంది (పాలికార్బోనేట్ షీట్లు సులభంగా పరస్పరం అనుసంధానించబడి ఉంటాయి).

- అద్భుతమైన ప్యానెల్ నిర్వహణ. పదార్థాన్ని కత్తిరించడం లేదా డ్రిల్లింగ్ చేయడానికి మీకు ప్రత్యేక పరికరాలు అవసరం లేదు, ఎందుకంటే అన్ని పని ప్రామాణిక సాధనాలను ఉపయోగించి జరుగుతుంది. అదనంగా, పాలికార్బోనేట్ ప్యానెల్లు సంపూర్ణంగా వంగి, క్షేమంగా మిగిలిపోతాయి.

- మంచి పొదుపు. ఏదైనా నిర్మాణంలో, ఇష్యూ యొక్క మెటీరియల్ వైపు రూఫింగ్ పదార్థాన్ని ఎన్నుకోవటానికి చివరి ప్రమాణానికి దూరంగా ఉంది, కాబట్టి ఈ విషయంలో పాలికార్బోనేట్ యొక్క ప్రయోజనాన్ని గమనించడం విలువ. అతని షీట్లు సాధారణంగా సాధారణ గ్లాస్ ప్యాక్ల కంటే చాలా తక్కువ ఖర్చు అవుతాయి మరియు ఫ్రేమ్ను రూపొందించడానికి మీకు తక్కువ పదార్థం అవసరమనే వాస్తవాన్ని కూడా మీరు పరిగణనలోకి తీసుకుంటే, అటువంటి పరిష్కారం యొక్క ప్రయోజనం స్పష్టంగా కంటే ఎక్కువ.

వీడియో: పాలికార్బోనేట్ ఎంచుకునేటప్పుడు మీరు శ్రద్ధ వహించాలి

పాలికార్బోనేట్ యొక్క అదనపు ప్రయోజనం వలె, దానితో పనిచేయడం యొక్క సరళతను గమనించడం సాధ్యమవుతుంది, ఎందుకంటే ఫాస్టెనర్ సాంకేతికత అతి తక్కువ సమయంలో నైపుణ్యం పొందడం సులభం. షెల్డింగ్ షెడ్లు, గ్రీన్హౌస్లు, గ్యారేజీలు, తేలికపాటి భవనాలు మరియు వాలుగా ఉన్న పైకప్పులకు ఇది ఒక గొప్ప ఎంపిక, మరియు తేనెగూడు రకం కూడా వంపు నిర్మాణాలను సృష్టించడానికి మిమ్మల్ని అనుమతిస్తుంది.

మీకు తెలుసా? సెల్యులార్ పాలికార్బోనేట్ మొదట గ్రీన్హౌస్ నిర్మాణానికి ఒక పదార్థంగా అభివృద్ధి చేయబడింది. మొదటి షీట్ 1976 లో జారీ చేయబడింది, మరియు "పాలిగల్" సంస్థ యొక్క పరికరాలు దాని ఉత్పత్తికి ఉపయోగించబడ్డాయి.

సరైన హార్డ్వేర్ గురించి మీరు తెలుసుకోవలసినది

కార్బోనేట్ షీట్ల యొక్క సరైన బందు ఒక బలమైన ఫ్రేమ్ యొక్క సంస్థకు మరియు పదార్థాల షీట్ల స్థానానికి సమర్థవంతమైన విధానాన్ని అందిస్తుంది, దీని ఫలితంగా పూత చాలా సంవత్సరాలు ఆకర్షణీయమైన రూపాన్ని కొనసాగించగలదు.

అదనంగా, పాలికార్బోనేట్ను విధ్వంసం నుండి రక్షించడానికి (బాహ్య మరియు అంతర్గత) సరిగా ఎంచుకున్న ఫాస్టెనర్లు మరియు తేనెగూడులోకి తేమ ప్రవేశించడాన్ని నిరోధించే సీలింగ్ పదార్థాలకు సహాయపడుతుంది.

మీ గ్రీన్హౌస్ కోసం పాలికార్బోనేట్ను ఎలా ఎంచుకోవాలో, మీ స్వంత చేతులతో పాలికార్బోనేట్ గ్రీన్హౌస్ను ఎలా తయారు చేయాలో, అలాగే పాలికార్బోనేట్ గ్రీన్హౌస్ల కొరకు వివిధ రకాల పునాదుల యొక్క లాభాలు మరియు నష్టాలు గురించి మిమ్మల్ని మీరు పరిచయం చేసుకోవాలని మేము మీకు సలహా ఇస్తున్నాము.

ఇది పాలికార్బోనేట్ యొక్క అచ్చుకు కారణమయ్యే తేమ, దాని "చెమట" మరియు నల్ల అచ్చు లోపల వ్యాపిస్తుంది. వాస్తవానికి, మేము ఇకపై ఎటువంటి ఆకర్షణీయమైన పూత గురించి మాట్లాడటం లేదు మరియు చాలా మటుకు, పసుపు మరియు నల్లబడిన పదార్థాల భర్తీ మాత్రమే పరిస్థితిని మార్చగలదు.

పాలికార్బోనేట్ యొక్క సరికాని మౌంటు యొక్క పరిణామాలు ఇలా ఉన్నాయి:  సరికాని అటాచ్మెంట్ యొక్క పరిణామాలు

సరికాని అటాచ్మెంట్ యొక్క పరిణామాలు

పాలికార్బోనేట్ రోబోట్

పాలికార్బోనేట్ ఫిక్సింగ్ యొక్క మొత్తం ప్రక్రియను అనేక వరుస దశలుగా విభజించవచ్చు, వీటిలో ప్రతి దాని స్వంత లక్షణాలు ఉన్నాయి. షీట్లను కత్తిరించేటప్పుడు ప్రత్యేక శ్రద్ధ తీసుకోవాలి, అయినప్పటికీ ఇతర ప్రక్రియలకు అధిక స్థాయి అప్రమత్తత అవసరం. వాటిలో ప్రతిదాన్ని మరింత దగ్గరగా పరిశీలించండి.

ఎలా కత్తిరించాలి

పాలికార్బోనేట్ షీట్ కత్తిరించడానికి ముందు, మీరు తగిన సాధనాన్ని సిద్ధం చేయాలి. హార్డ్-అల్లాయ్ డిస్క్లు మరియు చిన్న చిన్న పళ్ళతో కూడిన హై-స్పీడ్ వృత్తాకార రంపం ఈ పాత్రకు అనుకూలంగా ఉంటుంది మరియు మీరు చిన్న కోతలకు జా లేదా స్టేషనరీ కత్తిని ఉపయోగించవచ్చు.

ప్రక్రియ విషయానికొస్తే, అన్ని చర్యల యొక్క క్రింది క్రమాన్ని గమనించాలి.

వీడియో: సెల్యులార్ పాలికార్బోనేట్ ఎలా కత్తిరించాలి ప్రారంభించడానికి, పాలికార్బోనేట్ పలకలను ఉంచడానికి ఉపరితలాన్ని క్లియర్ చేయండి (నేలపై ఉన్న పదార్థాన్ని దెబ్బతీసే రాళ్ళు లేదా ఇతర వస్తువులు ఉండకూడదు). ఉపరితలాన్ని సమం చేయడానికి ఉత్తమ పరిష్కారం చిప్బోర్డ్ మరియు ఫైబర్బోర్డ్ షీట్లు.

పాలికార్బోనేట్ వాకిలి పైన సమ్మర్హౌస్ మరియు విజర్ను ఎలా తయారు చేయాలో చదవడానికి మీరు ఖచ్చితంగా ఆసక్తి కలిగి ఉంటారు.

కట్ పాయింట్ను మార్కర్తో గుర్తించి, ప్యానల్ను గుర్తించండి (మీరు పెద్ద కాన్వాస్తో వ్యవహరించాల్సి వస్తే, ప్లాస్టిక్పై డెంట్లను వదలకుండా, బోర్డు ఉపయోగించి మీరు దాని ద్వారా నావిగేట్ చేయవచ్చు). కణాల వెంట కూడా కత్తిరించడానికి మార్కర్ వాడకం అవసరం లేదు, ఎందుకంటే అవి సరిహద్దుల యొక్క మంచి హోదా.

వెంటనే కత్తిరించే ముందు, ప్యానెళ్ల క్రింద బోర్డులను ఉంచండి (మార్కర్ మార్కింగ్ యొక్క రెండు వైపులా), మరియు మరొకదాన్ని పైన ఉంచండి (కత్తిరించేటప్పుడు వ్యక్తి కదలడం అవసరం).  మీరు ఫ్లాట్ లైన్లో కాన్వాస్ను కత్తిరించాల్సిన అవసరం ఉంటే, అప్పుడు బల్గేరియన్ ఈ పనికి బాగా పని చేస్తుంది, లేకపోతే మీకు జా, మరియు చిన్న ఫిట్ కోసం స్టేషనరీ కత్తి అవసరం. కత్తిరించిన తరువాత, మిగిలిన చిప్స్ మరియు దుమ్ము సంపీడన గాలితో ఎగిరిపోతాయి.

మీరు ఫ్లాట్ లైన్లో కాన్వాస్ను కత్తిరించాల్సిన అవసరం ఉంటే, అప్పుడు బల్గేరియన్ ఈ పనికి బాగా పని చేస్తుంది, లేకపోతే మీకు జా, మరియు చిన్న ఫిట్ కోసం స్టేషనరీ కత్తి అవసరం. కత్తిరించిన తరువాత, మిగిలిన చిప్స్ మరియు దుమ్ము సంపీడన గాలితో ఎగిరిపోతాయి.

ఇది ముఖ్యం! పాలికార్బోనేట్ షీట్లను కత్తిరించేటప్పుడు చేతుల్లో పట్టుకోలేము, ఎందుకంటే బలమైన కంపనం కట్ యొక్క సమానత్వాన్ని వక్రీకరిస్తుంది లేదా కార్మికుడిని గాయపరుస్తుంది. వీలైతే, ప్యానెల్ను నేలపై ఉంచడం, అదనంగా వైజ్ను పరిష్కరించడం మంచిది.

రంధ్రాలు ఎలా రంధ్రం చేయాలి

ఈ దశ పని కోసం, మీకు మెటల్ కసరత్తులతో ఎలక్ట్రిక్ డ్రిల్ మాత్రమే అవసరం. సాధారణ కండెన్సేట్ కాలువకు భంగం కలిగించకుండా, పక్కటెముకల మధ్య రంధ్రాలు ఉండాలి. తేమ లోపలికి రాకుండా ప్రత్యక్ష ఫాస్ట్నెర్ల ముందు పాలికార్బోనేట్ షీట్లను రంధ్రం చేయడం మంచిది.  పాలికార్బోనేట్ డ్రిల్లింగ్ నియమాలు

పాలికార్బోనేట్ డ్రిల్లింగ్ నియమాలు

పని యొక్క అధిక-నాణ్యత పనితీరు కోసం ఇది అవసరం:

- 30 of యొక్క పదునుపెట్టే కోణంతో డ్రిల్ సిద్ధం చేయండి;

- రంధ్రం యొక్క వ్యాసాన్ని ఎంచుకోండి, తద్వారా ఇది ఫాస్టెనర్ యొక్క వ్యాసంతో సరిపోతుంది లేదా 3 మిమీ మించి ఉంటుంది;

- పని చేస్తున్నప్పుడు, సాధనాన్ని ఖచ్చితంగా లంబ కోణంలో ఉంచండి, 40 m / min కంటే ఎక్కువ వేగంతో కట్టుబడి ఉంటుంది

పెద్ద మొత్తంలో పనితో, క్రమం తప్పకుండా విరామాలు తీసుకోవడం విలువైనది, ఇది చిప్స్ను సకాలంలో తొలగించడానికి మరియు డ్రిల్ను చల్లబరుస్తుంది.

లోహపు టైల్, ఒండులిన్, మరియు నాలుగు-వైపుల, గేబుల్ మరియు మాన్సార్డ్ పైకప్పుతో పైకప్పును ఎలా స్వీయ-కవర్ చేయాలో గురించి చదవమని మేము సిఫార్సు చేస్తున్నాము.

ప్యానెళ్ల చివరలను సరిగ్గా ఎలా మూసివేయాలి

మీరు సెల్యులార్ ప్యానెల్స్తో వ్యవహరించాల్సి వస్తేనే ఈ దశ సంబంధితంగా ఉంటుంది. పాలికార్బోనేట్ షీట్ల రవాణా మరియు నిల్వ సమయంలో, తయారీదారు సాధారణంగా చివరి భాగాన్ని తాత్కాలిక అంటుకునే టేప్తో రక్షిస్తాడు, కాని దానిని సీలింగ్ చేయడానికి ముందు తొలగించాలి.  ఈ ప్రక్రియ చాలా సులభం మరియు ఎగువ చివరలలో నిరంతర అంటుకునే టేప్ను పరిష్కరించడం మరియు అడుగున చిల్లులు వేయడం వంటివి ఉంటాయి.

ఈ ప్రక్రియ చాలా సులభం మరియు ఎగువ చివరలలో నిరంతర అంటుకునే టేప్ను పరిష్కరించడం మరియు అడుగున చిల్లులు వేయడం వంటివి ఉంటాయి.

నిజమే, ముగింపు భాగాలను మూసివేసే ఈ పద్ధతి షీట్ల నిలువు మరియు వంపుతిరిగిన మౌంటుకి మాత్రమే అనుకూలంగా ఉంటుంది, అయితే వంపు నిర్మాణాలు రెండు చివర్లలో చిల్లులు గల టేప్తో మూసివేయవలసి ఉంటుంది. ప్యానెళ్ల దిగువ చివరలను పూర్తిగా మూసివేయలేరు.

ఇది ముఖ్యం! ప్యానెల్లను మూసివేయడానికి సాధారణ టేప్ సరిపోదు.

మౌంటు పద్ధతులు

పాలికార్బోనేట్ షీట్లను పరిష్కరించడానికి అనేక మార్గాలు ఉన్నాయి, తద్వారా ప్రతి మాస్టర్ తమకు తాము అనుకూలమైన ఎంపికను ఎంచుకోగలుగుతారు. వాటిలో కొన్నింటిని పరిశీలించండి.

థర్మల్ దుస్తులను ఉతికే యంత్రాలను ఉపయోగించడం

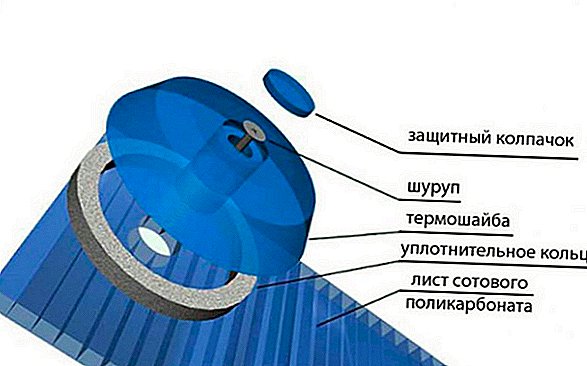

థర్మో వాషర్ - పాలికార్బోనేట్తో పనిచేసేటప్పుడు అత్యంత సాధారణ ఫాస్టెనర్లలో ఒకటి. ఇది అనేక ముఖ్యమైన భాగాలను కలిగి ఉంటుంది: ప్లాస్టిక్ వాషర్ (సౌలభ్యం కోసం, దీనికి విస్తృత స్థావరం ఉంది), సీలింగ్ సాగే రింగ్ మరియు ప్లగ్.  సెల్యులార్ పాలికార్బోనేట్ యొక్క సంస్థాపన కోసం థర్మల్ వాషర్. స్వీయ-ట్యాపింగ్ స్క్రూ సాధారణంగా ఈ సెట్లోకి ప్రవేశించదు మరియు దీనిని విడిగా కొనుగోలు చేయాలి. అటువంటి బిగింపును ఉపయోగించి, మీరు షీట్ను ఫ్రేమ్ బేస్కు శాంతముగా కానీ విశ్వసనీయంగా నొక్కవచ్చు మరియు తేమను పదార్థంలోకి ప్రవేశించకుండా నిరోధించవచ్చు మరియు దీనికి అదనంగా, మీరు కూడా ఒక అందమైన అలంకార మూలకాన్ని పొందుతారు.

సెల్యులార్ పాలికార్బోనేట్ యొక్క సంస్థాపన కోసం థర్మల్ వాషర్. స్వీయ-ట్యాపింగ్ స్క్రూ సాధారణంగా ఈ సెట్లోకి ప్రవేశించదు మరియు దీనిని విడిగా కొనుగోలు చేయాలి. అటువంటి బిగింపును ఉపయోగించి, మీరు షీట్ను ఫ్రేమ్ బేస్కు శాంతముగా కానీ విశ్వసనీయంగా నొక్కవచ్చు మరియు తేమను పదార్థంలోకి ప్రవేశించకుండా నిరోధించవచ్చు మరియు దీనికి అదనంగా, మీరు కూడా ఒక అందమైన అలంకార మూలకాన్ని పొందుతారు.

మీరు మీ స్వంత చేతులతో ప్రతిదీ చేయాలనుకుంటే, పునాదిని ఎలా సరిగ్గా జిగురు చేయాలి, ప్లాస్టిక్ విండో గుమ్మము ఎలా ఉంచాలి, వెచ్చని అంతస్తును ఎలా తయారు చేయాలి, తలుపును సరిగ్గా ఎలా షీట్ చేయాలి, ప్లాస్టర్బోర్డ్తో గోడను షీట్ చేయాలి, తలుపుతో ప్లాస్టర్బోర్డ్ విభజన చేయండి, ఎలా సరిగ్గా టైల్ చేయాలి, ఎలా చేయాలి ప్లాస్టిక్ కిటికీలపై బ్లైండ్లను వ్యవస్థాపించండి మరియు శీతాకాలం కోసం విండో ఫ్రేమ్లను ఎలా ఇన్సులేట్ చేయాలి.

మూడు రకాల షిమ్లు ఉన్నాయి:

- పాలికార్బోనేట్;

- పాలీప్రొఫైలిన్;

- స్టెయిన్లెస్ స్టీల్తో తయారు చేయబడింది.

వాస్తవానికి, అత్యంత నమ్మదగిన మరియు మన్నికైన ఎంపిక ఉక్కు మూలకం అవుతుంది, కానీ దీనికి అవసరమైన అలంకార లక్షణాలు లేవు, అందువల్ల వినియోగదారులు ఎక్కువగా పాలికార్బోనేట్ ఉత్పత్తులను ఇష్టపడతారు, ఇవి స్టెయిన్లెస్ స్టీల్కు బలం తక్కువగా ఉంటాయి.

థర్మల్ దుస్తులను ఉతికే యంత్రాలను ఉపయోగించి షీట్ల సంస్థాపన క్రింది క్రమంలో జరుగుతుంది:

- పాలికార్బోనేట్ షీట్ యొక్క అటాచ్మెంట్ పాయింట్ల వద్ద ఫ్రేమ్ బేస్ వరకు రంధ్రాలు వేయబడతాయి.

- అప్పుడు థర్మో దుస్తులను ఉతికే యంత్రాల రంధ్రాలలో మరలు చొప్పించండి.

- కాన్వాస్ను లోహపు చట్రంలో ఉంచండి మరియు కావలసిన స్థానంలో కట్టుకోండి (వీలైతే, సహాయకుడితో ఈ చర్య చేయడం మంచిది).

సంస్థాపన చివరిలో, ఉత్పత్తిని అవపాతం నుండి రక్షించడానికి థర్మో దుస్తులను ఉతికే యంత్రాలు రక్షణాత్మక టోపీలతో (కిట్లో చేర్చబడ్డాయి) మూసివేయబడతాయి. పని సమయంలో రంధ్రాల డ్రిల్లింగ్ దశలో మాత్రమే జాగ్రత్తగా ఉండటం అవసరం, ఆపై థర్మో దుస్తులను ఉతికే యంత్రాలను వ్యవస్థాపించడానికి అన్ని దశలు చాలా సరళంగా మరియు తేలికగా ఉంటాయి.

వీడియో: థర్మల్ దుస్తులను ఉతికే యంత్రాలను ఉపయోగించి లోహపు ప్రొఫైల్కు పాలికార్బోనేట్ ఫిక్సింగ్

మీకు తెలుసా? పాలికార్బోనేట్ అద్భుతమైన ఆప్టికల్ లక్షణాలను కలిగి ఉంది, దీనికి కృతజ్ఞతలు చాలా కాలం నుండి అద్దాల కోసం కటకముల తయారీకి ఉపయోగించబడింది. గాజుతో పోలిస్తే, ఇది చాలా సన్నగా ఉంటుంది, ఈ పదార్థం ఎక్కువ ఉత్పత్తి జీవితాన్ని అందిస్తుంది.

ప్రొఫైల్ మౌంటుని ఉపయోగిస్తోంది

ప్రత్యేకమైన ఫాస్టెనర్ల ఉపయోగం కోసం ప్రొఫైల్ బందు అందిస్తుంది, వీటిని వేరు చేయగలిగిన మరియు వేరు చేయలేని రూపంలో నేడు ఉత్పత్తి చేస్తారు. తరువాతి పదార్థ పరంగా మరింత ప్రాప్యత చేయబడతాయి మరియు విభిన్న రంగు వైవిధ్యాలలో సరఫరా చేయబడతాయి, ఇది ఎంచుకున్న పాలికార్బోనేట్కు అనువైన నీడను ఎంచుకోవడానికి మిమ్మల్ని అనుమతిస్తుంది.

అయినప్పటికీ, స్ప్లిట్ మోడళ్లతో వారితో పనిచేయడం అంత సులభం కాదు, ప్రత్యేకించి చేరవలసిన భాగాల పొడవు 3 మీటర్లకు మించి ఉంటే. ప్రత్యామ్నాయ పరిష్కారంగా, మీరు డాకింగ్, మూలలో లేదా గోడ ప్రొఫైల్లను ఉపయోగించి మౌంటు చేసే ఎంపికను పరిగణించవచ్చు, అయితే, ఏ సందర్భంలోనైనా, పాలికార్బోనేట్ షీట్లు 20 మిమీ కంటే ఎక్కువ లేని ప్రొఫైల్లోకి వెళ్లాలి.

ప్రొఫైల్స్ ఉపయోగించి పాలికార్బోనేట్ మౌంటు ప్రక్రియ క్రింది విధంగా ఉంది:

- మొదట, షీట్లు మెటల్ ప్రొఫైల్ యొక్క స్లాట్లలో స్థిరంగా ఉంటాయి.

- అప్పుడు నిర్మాణం షీటింగ్కు మరియు స్వీయ-ట్యాపింగ్ స్క్రూలను ఉపయోగించి రేఖాంశ కిరణాలకు జతచేయబడుతుంది. ప్యానెల్ షీట్ల అంచులను స్వీయ-ట్యాపింగ్ స్క్రూలతో లేదా అదే థర్మల్ దుస్తులను ఉతికే యంత్రాలతో పరిష్కరించడం మంచిది, మరియు మధ్యలో పాయింట్ బందు సహాయంతో వ్యవస్థాపించవచ్చు.

పాలికార్బోనేట్ బందు యొక్క ఈ పద్ధతి చాలా సౌకర్యవంతంగా పరిగణించబడుతుంది, ఎందుకంటే పెయింటింగ్స్ యొక్క డాకింగ్ ఫ్రేమ్లో వెంటనే జరుగుతుంది.

ఇది ముఖ్యం! ఏకశిలా ఉత్పత్తులను వ్యవస్థాపించేటప్పుడు, రబ్బరు ముద్రలతో పూర్తి అయ్యే ఫాస్టెనర్లను ఎంచుకోవడం మంచిది. మీ డిజైన్ విభిన్న సంక్లిష్ట రూపాలు అయితే, మీరు వేరు చేయగలిగిన ప్రొఫైల్ ఫాస్టెనర్లను మాత్రమే ఉపయోగించాలి.

వేరు చేయగలిగిన ప్రొఫైల్స్ రెండు భాగాలను కలిగి ఉంటాయి - ప్రధాన మరియు టోపీ-కవర్లు, మరియు సూత్రప్రాయంగా, వ్యవస్థాపించడం సులభం: మొదట, వాటి సంస్థాపనా స్థలాలలో బేస్ పరిష్కరించబడింది, తరువాత పాలికార్బోనేట్ షీట్లు వేయబడతాయి మరియు ప్రొఫైల్ యొక్క పై భాగం పైన వ్యవస్థాపించబడుతుంది.

ఉష్ణ విస్తరణకు ఎలా లెక్కించాలి

అన్ని సానుకూల లక్షణాలతో, పాలికార్బోనేట్ పదార్థం చాలా ముఖ్యమైన మైనస్ కలిగి ఉంది - ఉష్ణోగ్రతలో ఆకస్మిక మార్పుతో, షీట్లు వైకల్యంతో ఉంటాయి.

వాస్తవానికి, అటువంటి అవకాశాన్ని పరిగణనలోకి తీసుకోకుండా, పూర్తయిన నిర్మాణం గణనీయమైన మార్పులకు గురవుతుంది, దీని ఫలితంగా దాని రూపాన్ని మాత్రమే కాకుండా, హెర్మెటిక్ లక్షణాలు కూడా చెదిరిపోతాయి (శీతాకాలంలో తక్కువ ఉష్ణోగ్రతల వద్ద, ప్యానెల్ విచ్ఛిన్నమవుతుంది).

పేర్కొన్న పదార్థం యొక్క ఉష్ణ మార్పులు ఉపయోగించిన పాలికార్బోనేట్ షీట్ల రకం మరియు రంగుపై ఆధారపడి ఉంటాయి:

- పారదర్శక మరియు పాల పలకల కోసం - 2.5 మిమీ / మీ కంటే తక్కువ కాదు;

- రంగు కోసం - 4.5 మిమీ / మీ.

ఉష్ణోగ్రత పరిధి + 50 ° C లో ఉంటేనే ఇది జరుగుతుంది. -40 ... + 120 ° C పరిధిలో ఆపరేటింగ్ ఉష్ణోగ్రతల పరిధిని అందిస్తే, ఈ విలువలను రెట్టింపు చేయడం మంచిది.

చెక్క టేబుల్, పెర్గోలా, రాకింగ్ కుర్చీ, సమ్మర్ షవర్, స్టెప్లాడర్, బారెల్, గెజిబో మరియు ప్యాలెట్ల నుండి సోఫా ఎలా తయారు చేయాలో చదవడానికి ఇది మీకు ఉపయోగపడుతుంది.

పాలికార్బోనేట్ యొక్క ఉష్ణ విస్తరణ యొక్క అవకాశాన్ని పరిగణనలోకి తీసుకుంటే, వేడి వాతావరణంలో ప్రొఫైల్లను వ్యవస్థాపించేటప్పుడు, మీరు స్లాబ్ను డాకింగ్ ప్రొఫైల్ యొక్క ఫిక్చర్కు దగ్గరగా ఉంచాలి, తద్వారా ఉష్ణోగ్రత తగ్గినప్పుడు మరియు పాలికార్బోనేట్ ఉత్పత్తి తగ్గినప్పుడు, కండెన్సేట్ డ్రైనేజీకి స్థలం ఉంటుంది.

దీని ప్రకారం, తక్కువ ఉష్ణోగ్రత వద్ద, ప్రొఫైల్ లాక్ నుండి ఆఫ్సెట్ కొద్దిగా పెద్దదిగా ఉండాలి. మీ లెక్కల్లో తప్పుగా భావించకుండా ఉండటానికి, మీరు పాలికార్బోనేట్ షీట్ యొక్క పొడవు లేదా వెడల్పులో మార్పును గుర్తించడంలో సహాయపడే ప్రత్యేక సూత్రాన్ని ఉపయోగించవచ్చు: ∆L = L * * T * a, ఎక్కడ

- L అనేది మీటర్లలో ఒక నిర్దిష్ట ప్యానెల్ యొక్క వెడల్పు;

- ∆T అనేది ఉష్ణోగ్రత సూచికలలో మార్పు (° C లో కొలుస్తారు);

- a అనేది సెల్యులార్ ఉత్పత్తి యొక్క సరళ విస్తరణ గుణకం, ఇది 0.065 mm / ° Cm కు అనుగుణంగా ఉంటుంది.

విమానంలో ప్యానెల్లను కనెక్ట్ చేసేటప్పుడు మరియు ప్రత్యేకమైన కనెక్ట్ చేసే ప్రొఫైల్స్ ఉపయోగించబడే మూలలో మరియు రిడ్జ్ బందులలో ఉష్ణ అంతరాలను వదిలివేయాలి.

సాధారణంగా, పాలికార్బోనేట్ ప్యానెల్లు లేదా ఏకశిలా పలకలు, మీరు కొన్ని bu ట్బిల్డింగ్ల కోసం గ్రీన్హౌస్ లేదా ఆశ్రయం ఏర్పాటు చేయాల్సిన అవసరం ఉంటే మంచి పరిష్కారం, కానీ మీరు పని ప్రారంభించే ముందు, ఎంచుకున్న ఉత్పత్తి యొక్క అన్ని లక్షణాలను అధ్యయనం చేసి, మౌంట్పై నిర్ణయం తీసుకోండి.

అన్ని సూక్ష్మ నైపుణ్యాలను పరిగణనలోకి తీసుకుంటే, పాలికార్బోనేట్ యొక్క ఇబ్బంది లేని మరియు దీర్ఘకాలిక ఆపరేషన్ను మేము నిర్ధారించగలము.

నెట్వర్క్ నుండి సమీక్షలు

ఈ సంవత్సరం గ్రీన్హౌస్లో గాజును భర్తీ చేసేటప్పుడు కొత్త పాలికార్బోనేట్ ఈ క్రింది విధంగా కట్టుకుంది. పాలికార్బోనేట్లో విస్తరించిన రంధ్రాలు లేవు. గింజ సాకెట్, ఉతికే యంత్రం మరియు రబ్బరుతో ఉతికే యంత్రం (పూర్తి) కింద రూఫింగ్ స్క్రూకు జోడించబడింది. పాలికార్బోనేట్ కట్టుకున్నది సురక్షితంగా గాల్వనైజ్డ్ నుండి పాలికార్బోనేట్ మరియు మూడు మిల్లీమీటర్ల మృదువైన పొరను అమర్చడానికి ప్రత్యేక దుస్తులను ఉతికే యంత్రం మీద ఉంచండి. ఈ పొర స్పాంజి రబ్బరును పోలి ఉంటుంది. ఇది బయటకు వచ్చినప్పుడు గాల్వనైజ్ చేయబడింది. కొన్నప్పుడు, నేను సన్నని గాల్వనైజ్ చేసిన వాషర్ కొన్నాను, అవి సరిపోవు. నేను కొనడానికి దుకాణానికి వచ్చాను, అక్కడ చుట్టబడిన అంచు మరియు గట్టిపడే కొత్త దుస్తులను ఉతికే యంత్రాలు ఉన్నాయి. నేను వాటిని మరింత ఇష్టపడ్డాను. గమ్ బాడ్ పెద్ద గాల్వనైజ్డ్ వాషర్ను పిండడానికి క్రెపిల్. పుక్ కింద పోసిన నీరు ఉండదు. ప్లాస్టిక్కు విరుద్ధంగా జింక్ పడిపోదు. పాలికార్బోనేట్ యొక్క ఉష్ణ విస్తరణ ఉంటే, అప్పుడు షీట్ మిల్లీమీటర్ స్థానభ్రంశం నుండి కొద్దిగా విరిగిపోతుంది. ఎవరైనా ఆసక్తి కలిగి ఉంటే నేను తరువాత ఫోటోను పోస్ట్ చేయగలను. ఫోటోలను ప్రత్యేకంగా తయారు చేయాలి. పాలికార్బోనేట్ నిలువు గోడలపై చెక్క పలకలతో 2 * 2 సెం.మీ.ల క్రాస్ సెక్షన్తో పరిష్కరించబడింది. రైలుతో ఫిక్సింగ్ మొత్తం పొడవుతో చాలా గట్టిగా నొక్కి, గాలి వీచడానికి అనుమతించదు మరియు ఉమ్మడి బలం కూడా చాలా ఎక్కువగా ఉంటుంది. వంద సంవత్సరాల నిలువు గోడపై లిన్సీడ్ నూనె తర్వాత రేకి కుళ్ళిపోదు.